تحلیلی بر تکنولوژی های تولید مونو اتیلن گلیکول (MEG) با تکیه بر روش گاز سنتز

اتیلن گلایکول یک ترکیب آلی از خانواده الکل های دو عاملی می باشد. در حال حاضر بیشترین مصرف اتیلن گلیکول در تولید پلی اتیلن ترفتالات (PET) می باشد. دیگر مصرف عمده آن به منظور تولید سیال خنک کننده موتور است. از اتیلن گلیکول بعنوان ضدیخ در خودرو و ماشین آلات استفاده میشود. کاربرد صنعتی اتیلن گلیکول در صنعت پلاستیک برای تولید الیاف پلی استر و رزین ها، همچنین پلی اتیلن ترفتالات که برای ساختن بطری های پلاستیکی نوشیدنی های غیر الکلی استفاده می شود اهمیت روز افزونی یافته است.

تولید اتیلن گلیکول (EG)، اغلب از اتیلن و اکسیژن می باشد ولی خوراک های دیگری نیز برای تولید آن وجود دارد. در حال حاضر ۸ تکنولوژی برای تولید EG وجود دارد که در زیر لیست شده اند.

- Conventional EO hydration

- Selective EO hydration

- METEOR (DOW trademark)

- OMEGA (Shell)

- Bio-ethanol – Ethylene- EO

- Glycerin/Sorbitol Hydrogenolysis

- Coal based oxalate ester

- Others

روش دوم بیشترین مقدار MEG و حداقل DEG و TEG (دی اتیلن و تری اتیلن گلیکول) را می دهد. روش اول معمولاً مقادیر بالایی DEG و TEG تولید می کند. روش های یک تا چهار از طریق اتیلن اکسید می باشد. روش سوربیتول در مراحل اولیه توسعه خود است و تجاری سازی نشده است. روش هفتم تولید MEG مستقیماً از گاز سنتز می باشد که در چین در حال گسترش چشمگیری می باشد. اگرچه گاز سنتز می تواند هم از زغال سنگ و هم از گاز طبیعی بدست آید، اما تاکنون تمام واحدهای از این دست از زغال سنگ استفاده کرده اند و واحدی که از گاز طبیعی استفاده کند وجود ندارد.

تولید EG بوسیله روش Conventional EO hydration همچنان در جهان غالب است و ۵۱% از ظرفیت جهانی را دارد. پس از آن روشSelective EO hydration با حدود ۳۱% از ظرفیت جهانی قرار دارد. METEOR و OMEGA نیز که به تازگی وارد شده اند حدود ۹ و ۷ درصد از تکنولوژی ها را شامل می شوند. روش اکسالات نیز درصد کمی دارد ولی در چین در حال توسعه می باشد.

تکنولوژی های تولید اتیلن گلایکول از گاز سنتز

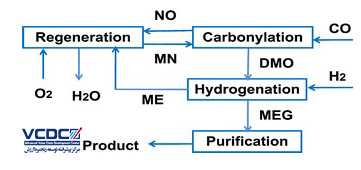

در سال های اخیر روش کاملاً جدیدی برای تولید اتیلن گلیکول در چین مطرح شد. این روش بر پایه تولید اتیلن گلیکول از گازسنتز تولیدی از زغال سنگ می باشد. بطور خلاصه در این فرآیند ابتدا از اکسیداسیون کربن مونوکسید (جدا شده از گازسنتز) توسط واکنش با متیل نیتریت، دی متیل اکسالات تولید شده و سپس این ماده به MEG تبدیل می شود. متانول در فرآیند ریسایکل می شود تا برای تولید بیشتر متیل نیتریت مورد استفاده قرار گیرد. بنابراین تنها خوراک این روش، اکسیژن و گاز سنتز می باشد. دیاگرام کلی چنین فرآیندی به شکل زیر می باشد.

در واحد استریفیکاسیون (regeneration)، NO از واحد کربونیلاسیون و متانول از واحد هیدروژناسیون واکنش می دهند تا متیل نیتریت (MN) تولید شود. در واحد کربونیلاسیون، خوراک CO و MN واکنش کوپلی می دهند تا محصول واسطه دی متیل اکسالات (DMO) تولید شود.کاتالیست این واکنش معمولا پالادیم بر پایه آلومینا می باشد.

در واحد هیدروژناسیون، DMO و H2، محصول اتیلن گلایکول را تولید می کنند. کاتالیست هیدروژناسیون یک نقطه کلیدی از کل این تکنولوژی می باشد. کاتالیست مرسوم برای چنین فرآیندی حاوی کروم می باشد که برای محیط زیست مضر است. برخی شرکت ها، کاتالیست Cu/SiO2 را با عملکرد خوبی برای این فرآیند توسعه داده اند.

واحد تقطیر برای خالص سازی EG و افزایش کیفیت آن است.

لیسانسورهای مطرح این نوع تکنولوژی شرکت های Fujian، Sinopec و Ube می باشند. مرکز پیشرفته توسعه زنجیره ارزش بررسی بسیار جامعی بر روی تمامی تکنولوژی های تولید MEG انجام نموده است که برای دسترسی به اطلاعات تکمیلی میتوانید با این مرکز در تماس باشید.

بررسی های مرکز پیشرفته توسعه زنجیره ارزش نشان می دهند که در بین تکنولوژی های مختلف تولید مونواتیلن گلیکول، باتوجه به شرایط ایران، روش امگا شل در حال حاضر اقتصادی تر و امکانپذیرتر می باشد. بهرحال روش جدید تولید این ماده از زغال سنگ و از طریق گاز سنتز نیز مزایای خود را دارد. در کشور ما ایران گاز سنتز باید از گاز طبیعی تولید شود (نه زغال سنگ). اگرچه برخی شرکت های چینی اعلام نموده اند که میتوانند طراحی چنین واحدی را بر اساس گاز طبیعی انجام دهند و مذاکراتی را نیز با مشتریان مختلف از جمله مشتریان ایرانی داشته اند، اما باید توجه داشت که تاکنون واحدی از MEG که بر پایه گاز طبیعی در جهان ساخته شده باشد یافت نشده است. این موضوع قابل تامل است و باید این سوال را از خود بپرسید که چرا با وجود اینکه به نظر می رسد این فرآیند بر پایه گاز طبیعی ارزان قیمت، که بازده بهتری در تولید گاز سنتز نسبت به زغال سنگ نیز دارد، بصرفه تر است، اما تاکنون واحدی از آن ساخته نشده است؟ پاسخ به این سوال را باید در بررسی های فنی و اقتصادی این فرآیند جستجو کرد.

مرکز پیشرفته توسعه زنجیره ارزش

تیرماه ۱۳۹۸